发动机干式缸体消失模铸造技术及其应用

2016-08-19来源:暂无数据

发动机缸体、缸盖的制造水平是衡量一个国家制造业水平的重要标志之一,在很大程度上代表了一个国家汽车工业的发展水平。不断提高发动机功率,降低燃油消耗量和减少尾气排放是汽车工业自身发展的内在需求,也是外部环境的客观要求。缸体毛坯的铸造成型过程既有传统的砂型铸造工艺,又有最新的消失模铸造工艺。

与传统的砂型铸造相比,消失模铸造具有以下优点:

(1) 取消了混砂、制芯工序,省去了传统造型工序中分箱、起模、修型、下芯及合箱等操作,大大简化了落砂、铸件清理及砂处理工序,因而缩短了生产周期。

(2) 一方面由于在负压下铸型刚度大,铸铁件易于实现自补缩,从而减小铸件所需的冒口尺寸;另一方面由于泡沫模型簇的组装自由度大,易于实现一型多件浇注成形,提高了工艺出品率。

(3) 消失模铸件机械加工余量小(2.5~3.5mm) ,壁厚均匀度高,孔径大于7mm 的内部型腔都可以直接铸出,铸件重量同比普通砂型铸件减轻8%~12% 。

(4) 消失模造型干砂中无需粘结剂和添加物(煤粉、膨润土、水) ,既节约了大量的原材料,又有利于旧砂循环使用,减轻环境污染。

因此相比之下,湿式缸体(镶缸筒)和干式缸体(带缸筒整体一次铸造成型)类铸件较适合用消失模工艺铸造。根据本公司的实际生产情况,我们发现工艺成熟之后,缸体类产品的合格率比一般的箱体类铸件的合格率要高。主要原因在于箱体类铸件的白模变形有一定的随机性,而缸体本身的结构决定了其本身不容易产生变形一类的缺陷。我公司现开发的缸体类铸件也是以湿式缸体类为主,干式缸体为辅。其中湿式以2105、2108、4102、3102、6DF等系列的缸体为代表,而干式缸体以康明斯6102为代表。湿式缸体类产品已实现批量生产,在此不再赘述;而康明斯干式缸体6102正在进行研发,铸造工艺上刚刚取得实质性突破。现将干式6102缸体工艺归纳如下,与业界朋友分享。

1. 模具的设计开发

合适好用制作精良的的模具是泡沫成型的关键,而收缩率的参数选择是模具设计中的关键所在。针对康明斯6102干式缸体,在收缩率方面,长度方向取2.2%,高度方向取1.6%。

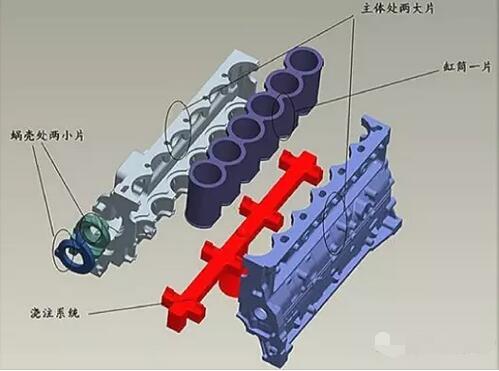

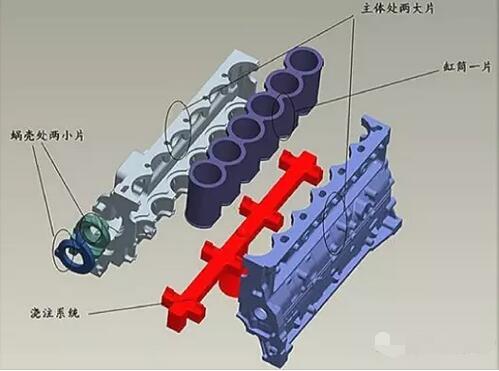

其次,根据笔者以往铸造缸体的工艺经验,湿式缸体和干式缸体铸造的最大难点就是水道、油道的渗漏问题。这跟模具的分型方案和尺寸确定都有重要关系。首先分型面在水、油道处尽量不要太多(即分型面不宜太多),过多会导致该处用胶量过大或者没有粘接到位而导致渗涂料的现象(特别是水道的粘接缝是不容易检查的)。缸体的主要壁厚在5毫米左右,渗入的涂料和粘接剂气化不完全留下的碳化物很容易就穿透壁厚造成打压时渗漏。因此模具分型方案的确定,首先需要解决的是如何在水道和油道处不粘接或少粘接。通过多次三维模拟,我们确定了康明斯6102缸体的分型方案:整体白模由5件白模模片组成,对称分型形成两件主体白模,以保证缸体整体尺寸不会变形。具体如下图1:

与传统的砂型铸造相比,消失模铸造具有以下优点:

(1) 取消了混砂、制芯工序,省去了传统造型工序中分箱、起模、修型、下芯及合箱等操作,大大简化了落砂、铸件清理及砂处理工序,因而缩短了生产周期。

(2) 一方面由于在负压下铸型刚度大,铸铁件易于实现自补缩,从而减小铸件所需的冒口尺寸;另一方面由于泡沫模型簇的组装自由度大,易于实现一型多件浇注成形,提高了工艺出品率。

(3) 消失模铸件机械加工余量小(2.5~3.5mm) ,壁厚均匀度高,孔径大于7mm 的内部型腔都可以直接铸出,铸件重量同比普通砂型铸件减轻8%~12% 。

(4) 消失模造型干砂中无需粘结剂和添加物(煤粉、膨润土、水) ,既节约了大量的原材料,又有利于旧砂循环使用,减轻环境污染。

因此相比之下,湿式缸体(镶缸筒)和干式缸体(带缸筒整体一次铸造成型)类铸件较适合用消失模工艺铸造。根据本公司的实际生产情况,我们发现工艺成熟之后,缸体类产品的合格率比一般的箱体类铸件的合格率要高。主要原因在于箱体类铸件的白模变形有一定的随机性,而缸体本身的结构决定了其本身不容易产生变形一类的缺陷。我公司现开发的缸体类铸件也是以湿式缸体类为主,干式缸体为辅。其中湿式以2105、2108、4102、3102、6DF等系列的缸体为代表,而干式缸体以康明斯6102为代表。湿式缸体类产品已实现批量生产,在此不再赘述;而康明斯干式缸体6102正在进行研发,铸造工艺上刚刚取得实质性突破。现将干式6102缸体工艺归纳如下,与业界朋友分享。

1. 模具的设计开发

合适好用制作精良的的模具是泡沫成型的关键,而收缩率的参数选择是模具设计中的关键所在。针对康明斯6102干式缸体,在收缩率方面,长度方向取2.2%,高度方向取1.6%。

其次,根据笔者以往铸造缸体的工艺经验,湿式缸体和干式缸体铸造的最大难点就是水道、油道的渗漏问题。这跟模具的分型方案和尺寸确定都有重要关系。首先分型面在水、油道处尽量不要太多(即分型面不宜太多),过多会导致该处用胶量过大或者没有粘接到位而导致渗涂料的现象(特别是水道的粘接缝是不容易检查的)。缸体的主要壁厚在5毫米左右,渗入的涂料和粘接剂气化不完全留下的碳化物很容易就穿透壁厚造成打压时渗漏。因此模具分型方案的确定,首先需要解决的是如何在水道和油道处不粘接或少粘接。通过多次三维模拟,我们确定了康明斯6102缸体的分型方案:整体白模由5件白模模片组成,对称分型形成两件主体白模,以保证缸体整体尺寸不会变形。具体如下图1:

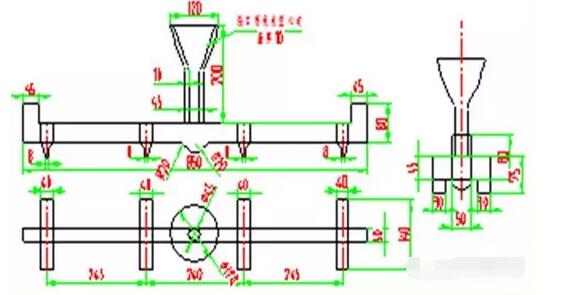

图 1 缸体的分模方案

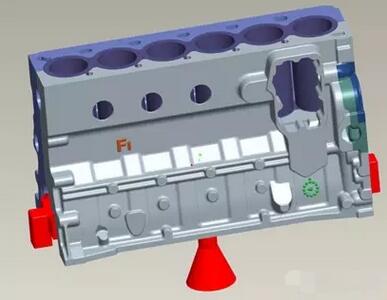

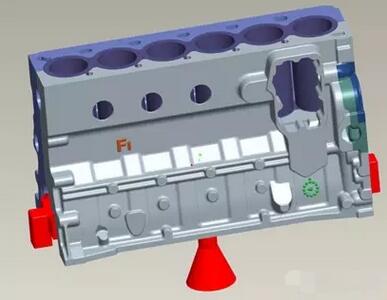

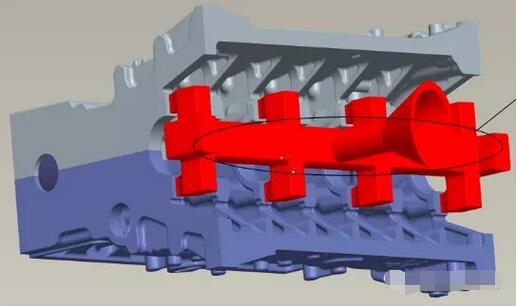

对于这类复杂铸件,编制非常详细和可行的工艺文件是非常重要的。我们对所有模片进行编号和命名,以便编制标准文件。组合后效果图见图2。

图 2 白模模片组合效果图

其次就是尺寸问题,常规的消失模产品习惯将铸件的壁厚走下限,将铸件的整体重量减轻,以此来体现消失模铸造的优势。但对于发动机缸体这样的铸件来讲,笔者认为是不可取的。为了提高铸件的一次打压合格率,所有水道和油道的壁厚都应该走上限,以增加上述范围内的壁厚。此外根据浇注工艺,还有一些关键尺寸还是应该要适当做调整的。

2. 模样的成型

由于缸体的壁厚较薄,我们采用的是龙王牌的P-S珠粒或4S料来成型,预发密度控制在23-26g/l。传统消失模工艺中,铸件强调的是在能成型的状态下密度越轻越好,但对缸体类薄壁铸件来说,密度太低会导致珠粒之间熔合困难,导致模片有疏松缺陷,进而在浸涂料时会造成涂料内渗形成涂料渣,浇注的铸件就会有打压渗漏现象。因此密度不宜太低。通过进一步的论证和加工后打压结果表明,制定这个密度范围标准是能满足质量要求的。成型机我们采用的是半自动液压型,即人工加料完毕后其余工序由设备控制系统自动完成,这样能保证白模质量的一致性,对于大批量生产来说是非常重要的。

3. 模样的组合

第三个比较重要的工艺步骤就是模型的组合,这个工序有以下四个重点需要注意:

(1)白模一定要彻底烘干,包括浇注系统。

每批次白模都要有它们的烘干记录。组合前,应该检查每一批次的尾件烘干情况,尾件烘干意味着该批次白模烘干,可以进行组合。组合前对每一件模型都要做称重记录,并用油画笔写在规定的地方。重量超标的要单独制定浇注参数。

(2)用胶量的控制

理论上讲,胶的危害比白模的危害要大得多,这在实践中也证明了这一点,因此对于胶的用量是应该控制的,特别在水道和油道的粘接面更是如此。当白模组合完毕后再整体称重,以该重量减去白模本身的重量就是胶重,发现超标的作上醒目标志,以便在后续工序通过提高浇注温度或者负压度来解决。

(3)粘接缝的修补

缸体类铸件属于复杂系数较大的一类铸件,特别是水道腔,该处最为复杂,模具上很难将该处一次成型出来,比如6102缸体的泵壳。在该处就形成了一处流程相当长的两层粘接缝,如果该处的粘接缝处理不好,那么在水压试验中就会出现渗漏现象。这在质量要求过程中是不允许的。我公司采用的方法是一次粘接完毕后在所有的粘接缝处均匀涂上一层笔者自行配制的消失模专用修补膏,该修补膏能完全覆盖粘接缝,在高温下能完全气化,避免了浸涂过程中由于涂料的渗入造成的涂料渣,从而杜绝了在打压过程中发生渗漏而造成产品报废的情况。

(4)浇注系统设计

浇注方式采取上雨淋式顶浇为主,尺寸如图3。具体浇注工艺如图4。

图3 雨淋式浇注系统

图4 六缸发动机顶注工艺

4. 涂料工艺

缸体类铸件对涂料的要求除了一般性性能要求外,还有两点值得特别重视:

(1)涂料在常温下的抗裂纹性要好。缸体的水道腔是非常复杂的,涂料在该处容易堆积,堆积过厚的水基涂料在烘干的过程中很容易出现裂纹,而这些裂纹是很难被发现的。如果处理不好,浇注时将会导致水套粘砂。水道的粘砂常常无法清理而导致铸件报废。

(2)涂料的剥离性能。缸体水道近似于一个封闭的容器。在抛丸过程当中钢丸无法进入到水道腔内部,如果涂料的剥离性能不好的话则水道内腔的涂料层将无法清理。我公司采取在涂料中加入助溶剂的办法,通过多次调整,最终满足了使用要求。

5. 造型与浇注

缸体材质属于HT250低合金铸铁,要求Cu:0.2%-0.4%,Cr:0.15%-0.25%。

其它五大元素的控制范围是:C:3.2%-3.35%,Si:1.85%-2.05%,Mn:0.8%-0.95%,P:≤0.08%,S:0.05%-0.07%。

配料:废钢60%、生铁20%、回炉料20%,普通75硅铁孕育。

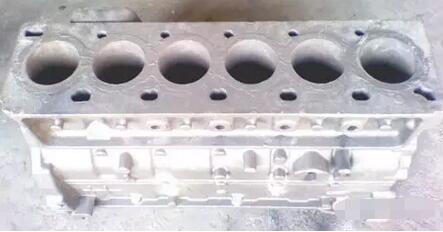

通过炉前快速分析仪保证化学成份,需要注意的是Cr应该在炉前取样后加入,以免干扰炉前分析仪,铜直接加入铁水包。铁水出炉温1590℃,浇注温度1490℃,负压保持在-0.04MPa至-0.05MPa,浇注时间30s左右(铸件重量167kg),通过强度检查和硬度检查,上述化学成份能满足用户要求。 产品图见:图5、图6、图7。

图5

图6

图7

6. 总结

通过生产实践证明,该类缸体适合消失模铸造工艺。其中模具分型设计保证关键部位最少粘接面,水道、油道的壁厚走上限,顶注方式、快速浇注工艺这三方面是保证缸体质量的重点。