耐低温冲击球墨铸铁的生产技术要点

2016-02-29来源:暂无数据

和常温球墨铸铁相比,耐低温冲击球墨铸铁的生产还是有一定的难度,应该说有一定的技术含量。对球化 剂、孕育剂、生铁、废钢等原附材料,球铁成分、过程控制及检测诸多方面都提出了全新的要求。

1 生产条件

采用0.5T 中频感应电炉熔炼铁液,呋喃冷硬树脂砂造型,主要生产如图一所示箱体铸件,牌号要求 为 GJS-350-22-LT,铸件单重为 117kg。

2 生产过程

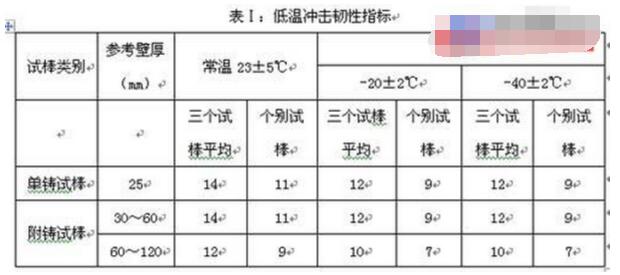

主要炉料为低碳、低锰废钢和回炉料,采用增碳剂,增硅剂调整铁液成份,控制原铁液及铸件化学成 份到表 1 要求范围。升温至 1510℃~1530℃,进行球化和孕育处理 分析与探讨

如何获得较高低温冲击韧性的球墨铸铁件呢?

冲击韧性反映材料断裂时吸收的能量,也反映快速形变 条件下,材料抵抗裂纹萌生、发展和断裂的能力。低温冲击韧性是一个材料的韧性指标,也就是说具有较高 低温冲击韧性的球墨铸铁件在-20℃或-40℃时具有较高冲击韧性,脆--韧性能转变温度较低,能够较好的克服 冷脆。 因此,如下的一些措施都能有效的提高球墨铸铁的低温冲击韧性指标

4.1 提高球墨铸铁材质的铁素体含量

研究表明不同温度下不同基体组织对低温冲击韧性有较大的影响,塑性较高的铁素体球铁能获得较高 的冲击韧性指标

一定成份的球铁,改变其共晶阶段冷却速度,可在较大范围内改变其基体组织,也就是说铸件随型冷 却速度愈慢,其基体组织中铁素体含量愈高,铸件越厚,冷却速度越慢,铁素体含量越高。但应防止出现晶 粒及石墨球粗大;造型材料不同,导热能力不同,导致随型铸件冷却速度也不同,应选用干型砂或树脂砂等 导热较慢的造型材料,同时应适当放宽铸型厚度(俗称加大吃砂量),尽量减少或不用冷铁,对于薄壁件来 说,适当提高浇铸温度的措施来减缓铸件冷却速度,尽量延长开箱时间,有条件的可将随型铸件集中摆放, 减缓散热。

4.2 细化晶粒、增加共晶团数量

随着材料晶粒尺寸的增大,材料的断裂应力显着降低,当晶粒尺寸大于某一临界尺寸时,既出现脆性 断裂,细化及减小晶粒尺寸可降低脆性转变温度,从而提高球墨铸铁低温冲击韧性指标。

孕育的实质是脱氧、脱硫形成外来晶粒,其目的是增加石墨形核能力,细化晶粒,增加石墨球数量, 增加铁素体含量,经过三次孕育,尤其是浇铸过程中采用 0.3~1mm 的含 Ba 孕育剂进行瞬时孕育,孕育量虽 少,但孕育效果显着。

4.3 净化铁液,减少晶粒内部、晶粒间的夹渣及夹杂物

材料断裂往往是穿晶或沿晶断裂,材料晶粒内部或晶粒间有夹杂或夹杂物,削弱了材料的键合力,在 冲击载荷作用下,经常形成为裂纹源,或裂纹传播的途径,降低材料的耐低温冲击能力。

提高铁液熔炼温度,可以使原材料中带入的夹杂物,以及在熔炼过程中形成的夹渣及夹杂物上浮至铁 液表面,尤其是对于采用废钢增碳工艺更要适当提高熔炼温度≥1500℃,增加保温时间,不然,碳不能完全溶 到铁液中,形成夹渣。对球化后的铁液进行 1~3min 的静置,有利于活泼金属如 Mg、Ba、Al、Fe 的氧化物 及硫化物上浮,从而净化铁液。

多覆盖有利于熔炼过程,浇铸过程中减少铁液和空气的接触时间,降低铁液中的氧含量;勤扒渣,有 利于聚集在熔炼过程或球化过程中形成的残存氧化物、硫化物,从而使铁--渣分离,保证进入型腔前的铁液 得到良好的净化。

结合浇铸系统在型上或型内设置一个带有过滤器的集渣包,一是阻止固、液态渣的通过;二是有利于 铁液平稳注入型腔,减少二次氧化渣的形成;三是在集渣包中上浮一些集渣物,尽量减少一次渣进入型腔。

4.4 降低晶界偏析元素 Mn、Sb、Sn、As、Ti 等元素为晶界偏析元素,应尽量降低其含量。 4.5 降低氧化物、硫化物形成元素 Ca、Ba、Al、Mg、稀土元素易形成氧化物、硫化物,应尽量降低其含量

4.6 专用球化剂、孕育剂 用于生产耐低温冲击球铁的球化剂、孕育剂应注意如下三原则

一是:高的稳定的球化及孕育效果:这一方面取决于球化剂本身的成分稳定,主要元素如 Mg、Re、 Ca、Ba 等偏差范围应小于±0.3%;另一方面是铁水质量的稳定,如出铁温度,S、O 含量的稳定;再次就是操 作工艺的稳定,如出铁速度及除铁位置的控制,防止出铁过慢使铁水直冲球化剂。

二是:较强的墨化能力,Mg、Re 是主要的球化元素,同时也是较强的白口形成元素。应以 Mg 为主, 辅以 Re 元素,同时合理搭配 Ca、Ba、Bi 等墨化能力较强的元素。

三是:较低的形渣能力,一方面应尽量减少球化剂、孕育剂中的渣含量,如 MgO、稀土的氧化物及 其他的外来渣。同时,球化剂、孕育剂中的 Ca、Ba 含量要适中,因为它们具有较强的形渣能力。

5.一对矛盾的化解 球化剂、孕育剂中 Mg、Re、Ca、Ba 等元素的含量及其加入量与球化效果及低温冲击性能存在着一 定的矛盾,加入铁水中的 Mg、Re、Ca、Ba 等元素过量,会造成上述元素的残留铁水中的量偏高,其氧化、 硫化渣较高势必影响冲击性能。但也不能因噎废食,上述元素过低也会影响球化效果及基体组织,达不到效 果。应针对不同的铁水质量,铸件大小、形状、壁厚、浇注时间等条件选用恰到好处的专用球化剂、孕育剂 及其配套工艺措施。

6.6.结语 总的来说,只要控制好铁水的冶金质量,控制适量的 C、Si、Mn、Ca、Ba、Re、等元素的含量,尽 量降低其他元素的含量,选用特制球化剂、孕育剂及配套工艺,严格工艺过程,完善各项参数的检测手段。 那么,稳定生产耐低温冲击球铁铸件并不是一件十分困难的事情。